- «Заглушка»

- Литье пластмасс

- Литье металлов

- Штампы

- Всякое разное

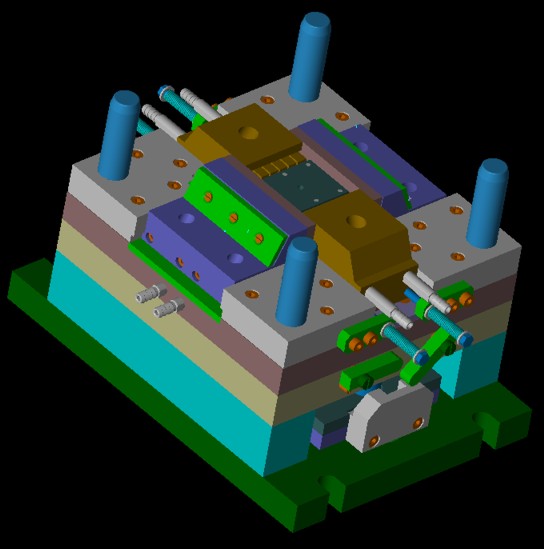

Проекты — Оснастка для переработки пластмасс

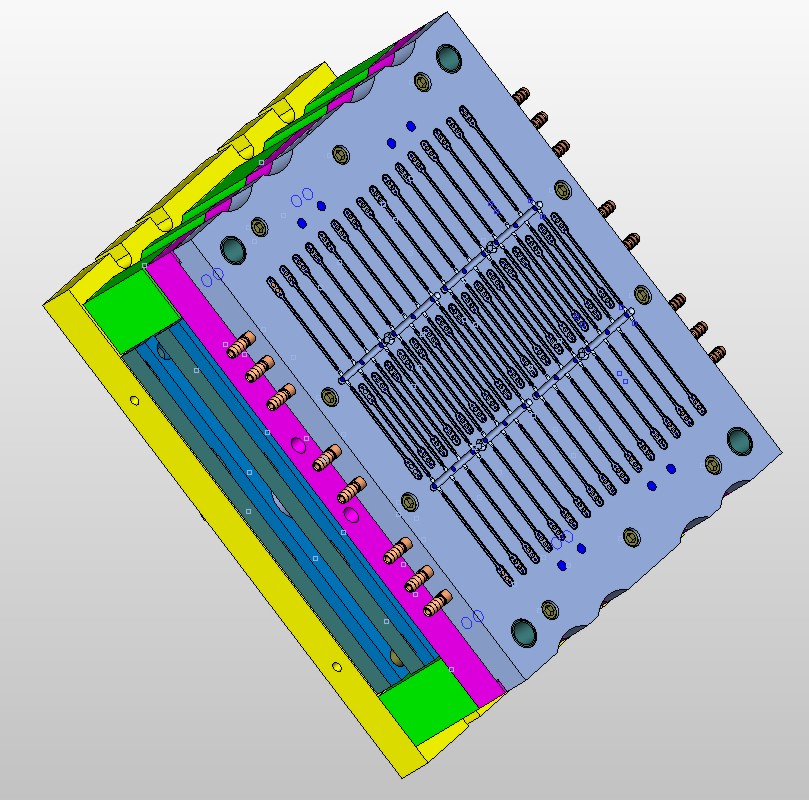

Значительная часть оснастки была разработана для фирмы выпускающей одноразовую посуду. Были разработаны и запущены множество форм на различные по дизайну вилки, ложки и пр. Основная проблема при производстве форм для данного типа изделий это попасть в теоретический вес изделий, причем для каждого гнезда формы. Приходилось дорабатывать формы из-за десятых граммов лишнего веса. Также эти формы характеризуются малыми циклами литья, что заставляет тщательно относиться к проектированию систем охлаждения, направляющим системам и системам выталкивания.

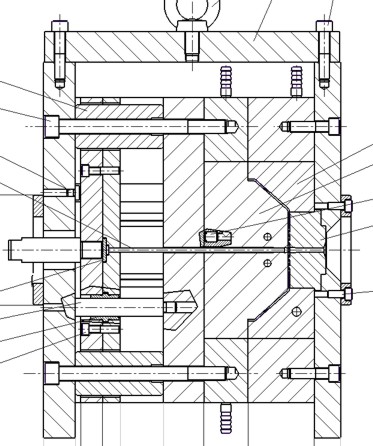

Конструкция формы определяется в основном конструкцией отливаемой детали, а также требованиями к самому процессу получения детали, т.е. к процессу работы формы. Зачастую бывает, что к, на первый взгляд, простенькой детали с точки зрения ее оформления в форме предъявляются особые требования к технологии ее изготовления, например малый цикл литья, отделение литника, работа в автоматическом режиме или автоматическая сортировка/укладка готового изделия. И все эти требования ведут к усложнению конструкции формы и не всегда это оправдано. В общем, конструктив формы это компромисс между желаниями заказчика, его финансами и техническими возможностями изготовителя.

При проектировании формы надо держать в голове множество факторов влияющих на конструкции формы и учитывать их при проектировании конкретной формы. Уже на этапе прикидывания вариантов конструкции формообразующих приходиться учитывать и продумывать элементы охлаждения, литников, систему выталкивания и пр. Все элементы формы взаимосвязаны и иногда для, более лучшего, охлаждения приходится менять конструкцию оформления (например, отказаться от вставок) или менять систему съема детали и, наоборот, для обеспечения съема изделия меняется система охлаждения. Процесс проектирования формы итерационен…

Самый главный, на мой взгляд, этап это определиться с конструкцией оформляющих элементов, т.е определить плоскость или плоскости разъема.

Затем определиться, как будут выполнены оформляющие: целиком или вставками. Этот вопрос тесно связан с техническими возможностями изготовителя формы. Также это влияет на ремонтопригодность форм и это не маловажный фактор, который надо учитывать при проектировании форм.

И вот теперь можно приступать к окончательному проектированию системы заливки, съема, охлаждения и др. элементов форм.

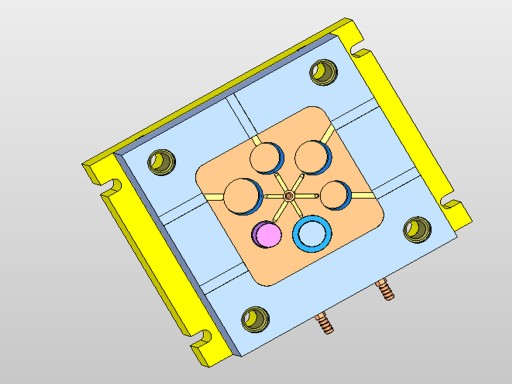

Заливка может осуществляться либо обычным

холодноканальным литником, либо по средствам

горячеканальной системы, либо комбинацией

этих двух методов. В свою очередь холодноканальные литники подразделяются на множество типов и подтипов по различным критериям, например по виду подводки расплава к гнездам (последовательно или параллельно), по типу сечения каналов (круг, трапеция и пр.), по способу подвода питателя к детали и т.д и т.п. При невозможности по конструктивным соображениям добиться равного заполнения гнезд в многогнездных формах приходиться добиваться равномерной заливки балансировкой литниковой системы. Так же приходиться прибегать к балансировке литниковой системы при отливке в одной форме различных по геометрии деталей. Например, при отливе комплекта деталей складного стакана

в одной форме было произведено компьютерное моделирование литья с балансировкой литников и проблем с заливкой не возникло.

Конструктив системы выталкивания поражает своим многообразием, это:

классическая система с приводом от ТПА; система съема изделия плитой съема;

съем изделия с применением систем с двойным ходом (схем организации двойного хода великое множество и конкретное применение зависит от конструктора и требуемой задачи), "плавающие" или

откидные толкатели и пр. В системах выталкивания также применяется пневмо- или гидропривода. Воздух широко используется при съеме изделия как вспомогательный элемент, для ликвидации вакуума в начальный момент съема или окончательного сдува изделия.

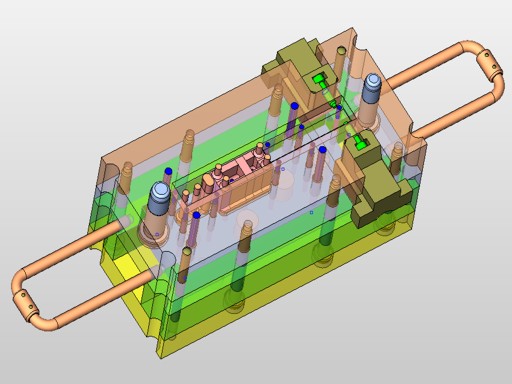

Проектирование системы охлаждения тоже не тривиальная задача и не последняя по значению.

Правильно спроектированной системой охлаждения можно спасти деталь, как по геометрии, так и с точки зрения экономики, при ее производстве. Не удачная система охлаждения может загубить любой, даже на первый взгляд, высокорентабельный проект. Силы и средства, вложенные на этапе проектирования и изготовления на, казалось бы, уж очень мудреную систему охлаждения окупаются в последующей эксплуатации формы. Тут действует принцип: охлаждения много не бывает. В конструкции системы охлаждения главное обеспечить его эффективность, равномерность и герметичность, что достигается применением различных схем, устройств и методов.

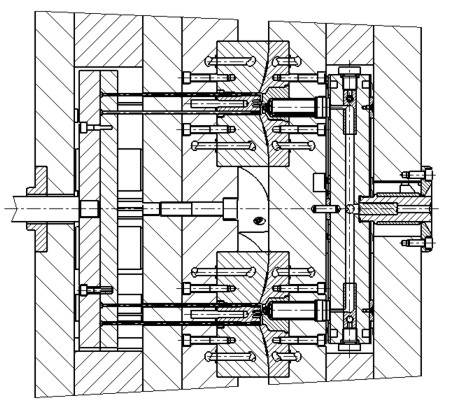

В формах также приходиться применять ползуны,

для оформления поднутрений; системы выкручивания резьбовых знаков;

устройства для обеспечения необходимой последовательности раскрытия формы; специальные системы центрирования, для обеспечения более точного совмещения полуформ; специальные системы направляющих колонок и втулок с шариковыми сепараторами, для более надежной работы систем выталкивания и пр. и пр. и пр.

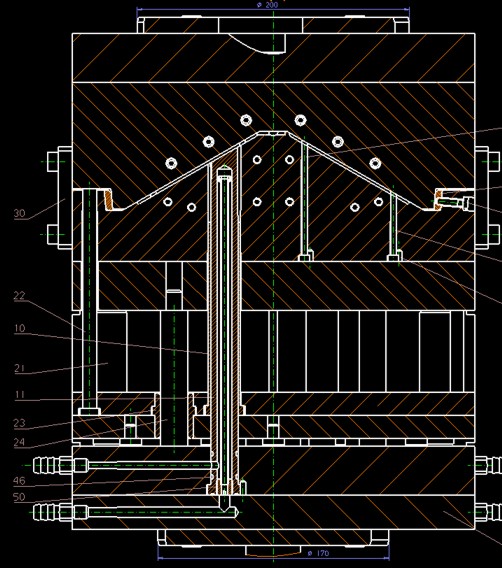

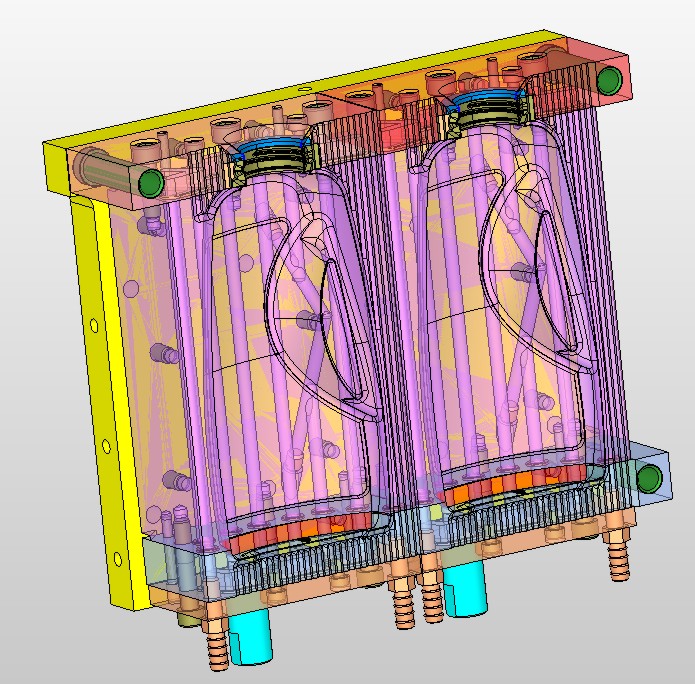

Особое место занимает оснастка для раздувки. Эта оснастка применялась для изготовления всевозможной тары для жидких и сыпучих продуктов.

В формах для раздувки особое внимание уделяется системе охлаждения. Оно делается очень интенсивное, для эффективного и быстрого охлаждения изделия.

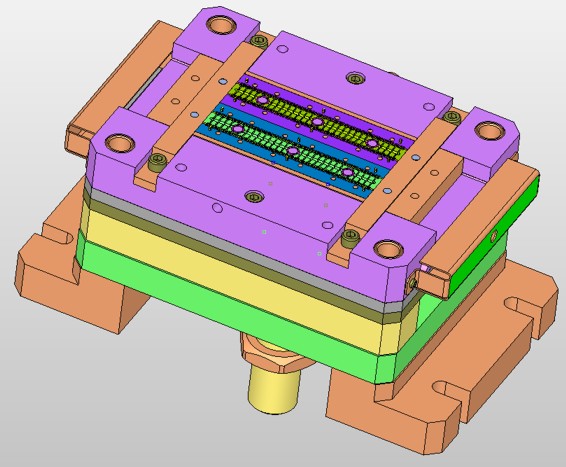

Для переработки реактопластов применят специальные стационарные формы и ручные формы для прямого прессования на гидравлических прессах. Стационарные формы

это формы, которые в процессе изготовления партии деталей не снимаются с пресса и содержащие в себе обогрев формы, систему толкания и пр. элементы. Ручные формы – это небольшие формочки,

которые после каждого цикла прессования необходимо снять с пресса и вручную с помощью различных приспособлений разнять. Зачастую они не содержат элементов обогрева и систем выталкивания.

В общем, то и хватит ведь умными людьми написаны целые тома по проектированию прессформ…

Примеры разработанной мной оснастки можно посмотреть в галерее работ.