Проекты — Различные материалы по оснастке — Косячки

"Не ошибается лишь тот, кто ничего не делает.

Не бойтесь ошибаться — бойтесь повторять ошибки."

(Рузвельт Т.)

"Нет стыда признаться человеку в своей ошибке."

(Суворов А. В.)

Любая работа не может всегда идти гладко. Рано или поздно в любом деле приходится сталкиваться с собственными ошибками, ошибками коллег или поставщиков. Свои собственные ошибки, "косяки", "ляпы" или "недодумки" ничего кроме злости на самого себя не вызывают, кто же виноват, если сам не досмотрел. Хотя оправдание всегда можно придумать ))), но лучше все-таки подумать как можно исправить ситуацию малой кровью... Видя же ошибки коллег по цеху, особенно иностранных, всегда возникает двоякое чувство, первое – обидно, человек думал, старался сделать хорошо, а тут такое и второе - "ха не только я могу наделать ошибок"...

Косячок 1

Ошибки, связанные с недосмотром, такие как несовпадение диаметра винта и отверстия под него или просто отсутствие отверстий в опорной плите под задуманные выталкиватели можно отнести к мелким ляпам, да и решаются они зачастую без особых проблем.

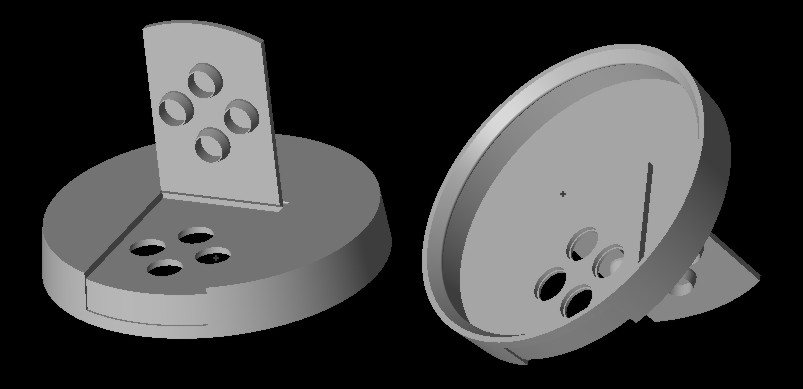

Вот ситуацию сложившуюся при проектировании формы на данную крышку и ошибкой то назвать нельзя это просто конфуз, но такой что память о нем жива и посей день, хотя прошел с тех пор не один год. Заказчик прислал эскизы детали и в сопроводительном письме написал, что размеры эскиза даны уже с учетом усадки материала. Я же радостный что прислали чертеж детали с размерами (такое бывает редко, обычно дают деталь) быстренько построил модель и зачем-то (до сих пор остается загадкой зачем) отмасштабировал ее на коэффициент усадки. Дальше дело завертелось, быстренько выдал комплект чертежей, цех быстренько сделал форму. Испытали, форма заработала отлично, получили хорошие детали, но только размером чуть побольше... Из ситуации вышли изготовлением комплекта вставок в форме для раздува оформляющих горлышко банки, на которую эта крышка одевается.

Косячок 2

Всем известны такие большие пластиковые бутылки, которые ставятся в куллеры. У этих бутылок имеются крышки, обычно синего цвета. Так вот для одной организации была сделана горячеканальная, четырехместная форма. Изготовлена она была в Китае. Форма была благополучно запушена и отработала месяц, пока в прямом смысле не "запахло жареным". После того как мы разобрали форму перед нами престала не радостная картинка.

Материал по капельки заполнял свободное пространство между коллектором и плитами, пока не вылез наружу. Вот тут возникает вопрос "что делать и кто виноват". Как осуществлять приемку таких форм, внутрь не заглянешь, а когда проблема вылезает, то уже изготовитель далеко и "знать ничего не знает". Кстати на счет форм из Китая. Приходилось сталкиваться с различными по качеству исполнения формами, встречались формы высококачественные как по конструкции так и по изготовлению, но также встречались и формы просто ужасного исполнения, не пригодные для нормальной эксплуатации. Везде встречаются как профессионалы своего дела, так и халтурщики и это относиться те только к Китаю. Приходилось видеть и португальские плохо работающие формы

Косячок 3

Здесь даже комментировать возникшую ситуацию затруднительно. Работал себе станок, работал и бац ни с того ни с чего стал появляться на деталях облой. Наладчик увеличит поджатие пару циклов и опять облой. Присмотрелись, а там такое.

С такой трещинкой работать не возможно. Вот тебе и немецкое качество.

Справедливости ради надо сказать, что данная партия станков выпущена на совместном российско-германском предприятии, которое уже закрылось...

Косячок 4 и 5

Была (работает и сейчас) спроектирована и изготовлена горячеканальная форма для литья одноразовой ложки. В форме были применены инжектора фирмы HASCO двухточечного впрыска. Форма была успешно запушена и сдана в эксплуатацию. Не успев отработать и месяца, форму нам вернули, по причине протечки пластмассы в зоне коллектора. Разобрав и вычистив форму мы проверили все натяги и не найдя криминала собрали и отправили форму обратно заказчику. На следующий день нам ее благополучно вернули назад, пролитую, так как будто мы ее и не чистили. После очистки коллектора и инжекторов от массы мы при тщательном обследовании обнаружили проблемный инжектор. Инжектор был просто расколот пополам и держался только за счет нагревателя и рубашки. Фирма производитель так ничего путного и не ответила о причине поломки, хотя забрала инжектор на исследование.

Несколько слов о практике применении многоточечных инжекторов. Такие инжектора позволяют значительно сэкономить в стоимости формы, так же экономиться место, т.е. форму можно сделать поменьше, упрощается разводка коллектора. Однако, при поломке одного инжектора из работы выключается сразу множество гнезд и главная на мой взгляд проблема - возникают трудности в балансировке заливки гнезд, что накладывает большие требования к точности повторяемости геометрических параметров оформляющих полостей гнезд формы. Еще одна проблема возникает при применении многоточечных инжекторов больших диаметров – это трудность обеспечения герметичности посадки по большому диаметру и ослабленное сечение матрицы на относительно большой площади из-за геометрических особенностей посадки инжектора. Эти все особенности иногда приводят к поломкам матриц, когда в попытке пролить чуть-чуть не проливаемое одно гнездо из четырех, пытаются поднять давление впрыска.