- «Заглушка»

- Литье пластмасс

- Литье металлов

- Штампы

- Всякое разное

Проекты — Оснастка для литья цветных металлов

За свою практику работы по проектированию оснастки мне пришлось столкнуться и с разработкой оснастки для литья цветных металлов. Опыт в проектировании данной оснастки у меня не очень большой и разнообразный по сравнению с оснасткой для литья пластмасс, но тоже попадались интересные работы. Приходилось разрабатывать кокиля, формы для литья на литейных машинах для деталей из алюминия и латуни...

Литье под давлением

Литьем под давлением изготовляют сложные по конфигурации тонкостенные отливки, максимально приближающиеся по размерам к готовой детали. Этот способ литья высоко производителен с высоким уровнем автоматизации процесса.

Область применения литья под давлением ограничивается специфическими требованиями технологичности конструкций литых деталей и высокой стоимостью пресс-форм, оправдываемой только при производстве больших партий отливок.

Наиболее широко этот способ литья применяют при изготовлении отливок из цинковых, магниевых, алюминиевых и медных сплавов.

В зависимости от расположения камеры прессования различают литье под давлением с холодной горизонтальной, холодной вертикальной, а также с горячей камерами прессования. Лично я разрабатыал формы только на машины с холодной горизонтальной камерой прессования.

Основными параметрами, определяющими качество отливки при литье под давлением, являются скорость прессования, геометрические размеры элементов литниково-вентиляционной системы, давление прессования, температура пресс-формы и сплава, состав и качество смазки, наносимой на рабочую поверхность пресс-формы.

Повышенные скорости впуска обеспечивают хорошее качество поверхностей отливки, но снижают ее герметичность и плотность; низкие скорости впуска, наоборот, ухудшают качество поверхности, но способствуют уплотнению отливки. В значительной мере это связано с увеличением содержания газов в отливке по мере повышения скорости впуска. В связи с этим методом литья под давлением лучше, на мой взгляд, получать детали которые не требуют или требуют по минимуму последующей мех.обработки.

(Использованы материалы из: Цветное литье: Справочник. Под ред. Н.М. Галдина.)

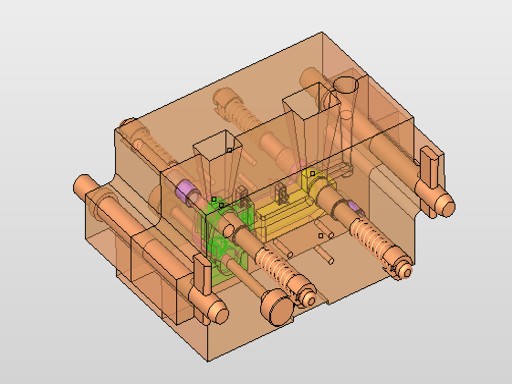

Ниже представлены несколько выполненных мной проектов форм для литья под давлением. Все представленные проекты воплощены в металле и успешно работали и работают.

|

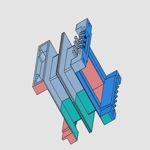

Это первый мой опыт в проектировании форм для литья металлов. Было это в далеком 2001 году. Никто и не спрашивал, сможешь или нет, сказали надо и все... Деталь - это защитный кожух на деревообрабатывающий станок, материал - литейный сплав АК9. Форму надо было спроектировать на машину 71108. Поставленная задача была удачно решена, правда не с первого раза. По результатам первого испытания были внесены изменения в конструкцию решетки (ползун вырывал решетку, увеличили углы съема) и литниковую систему. |

|

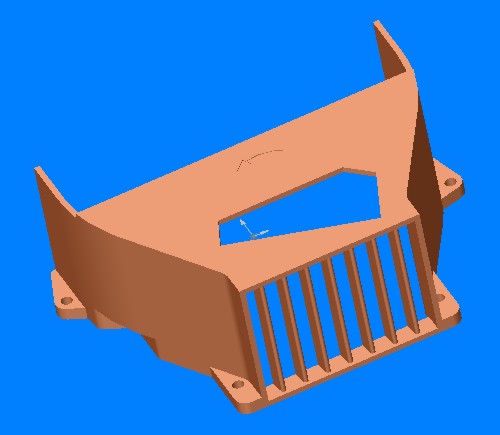

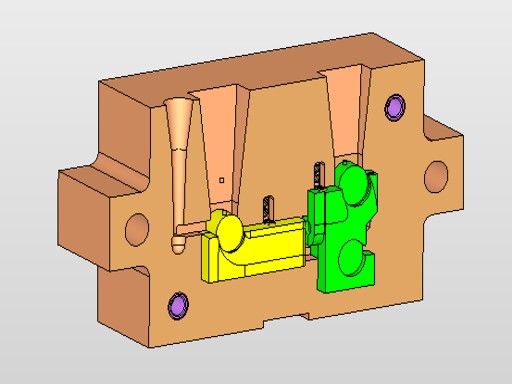

Эта красивая деталь представляет из себя основание светильника. Ее габариты - диаметр 210 и высота 105 мм. Материал детали - литейный сплав АК7. Заказчик поставил задачу использовать в качестве блока формы блок от старой формы необходимость, в которой уже отпала. Поставленная задача была успешно решена и форма пошла в работу с первого испытания... |

Литье в кокиль

В общем объеме производства отливок из цветных металлов и сплавов на долю кокильного литья приходится около 40%. Это обусловлено такими преимуществами литья в кокиль, как повышенная размерная точность отливок, высокая производительность процесса, многократность использования литейных форм, возможность автоматизации процесса, экономное использование производственных площадей, возможность комбинированного использования кокилей и сложных песчаных стержней, стабильность плотности и структуры отливок, высокие механические и эксплуатационные свойства.

При увеличении толщины стенки прочностные и пластические свойства отливок понижаются, но в меньшей степени, чем при литье в песчаную форму.

Недостатки литья в кокиль - высокие трудоемкость изготовления и стоимость металлической формы, повышенная склонность к возникновению внутренних напряжений в отливке вследствие затрудненной усадки и более узкого по сравнению с литьем в песчаную форму интервала оптимальных режимов литья, обеспечивающих получение качественной отливки. Литье в кокиль широко используют при изготовлении фасонных отливок из алюминиевых, магниевых и цинковых сплавов; реже - при литье медных сплавов и редко используется при изготовлении отливок из тугоплавких сплавов.

Высокая стоимость изготовления кокилей вынуждает особое внимание уделять оценке эксплуатационной стойкости и соответствующему выбору материалов для рабочих элементов кокиля. В наших реалиях найти хороший отечественный материал становиться все трудней и трудней. Если удается найти старые запасы ДИ22 или чугунные чушки советских времен, то это большое счастье.

Наиболее высокой стойкостью обладают кокиля с литой рабочей поверхностью. Но зачастую экономика диктует свои правила и приходиться ограничиваться механообработкой. Кокили различают также по способу их изготовления (литьем, сваркой, обработкой резанием), по числу одновременно получаемых в них отливок (одно- и многоместные), способу регулирования температуры, степени универсальности конструкции (составные, из нормализованных элементов, специальные).

(Использованы материалы из: Цветное литье: Справочник. Под ред. Н.М. Галдина.)

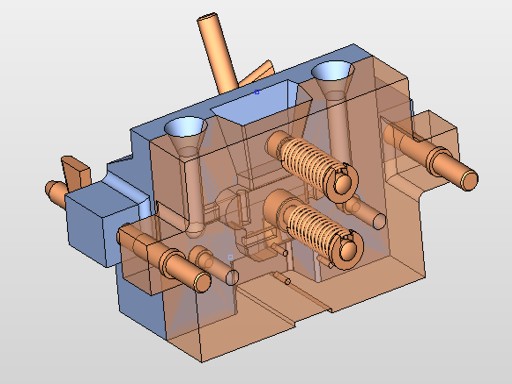

Ниже представлены кокиля для литья разнообразных по сложности деталей. Все данные кокиля успешно работают и отрабатывают вложенные в них средства и силы.

|

Всем известная кухонная утварь - казан и кокиль для его получения. Аналогичные конструкции кокилей применяются и для литья однотипных сковородок. В данных кокилях главное было балансировкой системы питания добиться стабильности получения качественных отливок и уменьшить процент брака. После балансировки системы питания кокиль стабильно работает. |

|

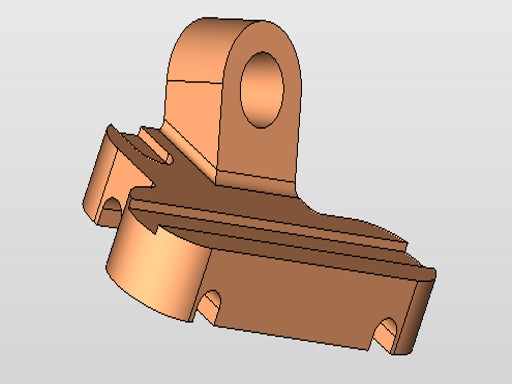

Деталь кронштейн, довольно сложной геометрии. Материал детали латунь ЛЦ40С. После литья деталь подвергается дополнительной мех. обработке, т.к. требуемые точности не возможно получить методом литья. Из-за сложной геометрии детали было принято решение отливать ее в кокиле с формованными песчаными стержнями, которые позволяют оформить поднутрения, которые обычными методами получить невозможно. Стержни закладываются в одну половину кокиля и удерживаются, до смыкания, пружинными прижимами. После извлечения детали вместе со стержнями из кокиля, стержни разрушаются. В данном кокиле, т.к. деталь симметричная и определить в какой половине она останется не возможно, толкатели предусмотрены с обеих сторон. |

|

Деталь колодка из латуни ЛЦ40С. Деталь производиться довольно большими партиями и сделано уже несколько дублеров оснастки. Основные оформляющие делали и из чугуна и из стали 4Х5МФ1С, большой разницы в стойкости не наблюдалось. |

Большее разнообразие оснастки можно посмотреть здесь.